<tr id='tK5Za'><strong id='fKSMl'></strong><small id='FJOw7'></small><button id='IcLQV'></button><li id='Y9k4B'><noscript id='1czGB'><big id='FK3M7'></big><dt id='kCdWb'></dt></noscript></li></tr><ol id='YCuWq'><option id='enkAL'><table id='lbPTZ'><blockquote id='uAbyj'><tbody id='dkmkP'></tbody></blockquote></table></option></ol><u id='6RbzW'></u><kbd id='g9YP7'><kbd id='wOxMw'></kbd></kbd>

籃式過濾器法蘭主要起密封作用,保證過濾器在正常壓力狀態下密封良好,從而能夠正常使用。籃式過濾器法(fa)蘭變形會導(dao)致過濾器(qi)密封不(bu)嚴(yan)、漏氣或是漏液(ye),影響其正常使用,嚴(yan)重的還(huan)會污染環境。

某燃氣有限公司使用的DN800籃(lan)式(shi)過濾(lv)器的法蘭和法蘭密封連接處存在(zai)泄(xie)露(lu)現象。經現場查(cha)找,發(fa)現是籃(lan)式(shi)過濾(lv)器的法蘭存在(zai)變形,經多次調(diao)試均未能(neng)解決(jue)泄(xie)露(lu)問題,導致過濾(lv)器無法正常使用。今年7月7日,該公司委托我公司對該過濾(lv)器法蘭變形的原因進行質(zhi)量鑒定。

7月(yue)22日,我(wo)公司技術人(ren)員對(dui)申請鑒定的DN800籃式過(guo)(guo)濾(lv)(lv)(lv)器法蘭(lan)(lan)(lan)進(jin)行(xing)現場勘驗。該(gai)籃式過(guo)(guo)濾(lv)(lv)(lv)器法蘭(lan)(lan)(lan)為長頸(jing)對(dui)焊法蘭(lan)(lan)(lan),焊接在DN800過(guo)(guo)濾(lv)(lv)(lv)器筒體上,焊縫(feng)位置(zhi)距離法蘭(lan)(lan)(lan)頂部(bu)170mm;法蘭(lan)(lan)(lan)蓋直徑(jing)800mm,厚(hou)110mm;法蘭(lan)(lan)(lan)內徑(jing)800mm,厚(hou)82mm。現場用(yong)油石對(dui)法蘭(lan)(lan)(lan)、法蘭(lan)(lan)(lan)蓋密封面進(jin)行(xing)打磨,沒(mei)有(you)發現補焊的痕跡,排除(chu)了(le)焊接應力引起(qi)的變(bian)形的可(ke)能。隨后(hou)我(wo)公司技術部(bu)對(dui)該(gai)過(guo)(guo)濾(lv)(lv)(lv)器進(jin)行(xing)理化(hua)檢驗:

(1)變形量測量

將φ800過(guo)濾(lv)器法蘭(lan)倒置在平板上,用塞尺測量法蘭(lan)密封面與平板的(de)間隙(xi)(如表(biao)1)。

表1(mm)

| 最大間隙 | 與最大間隙相距180°處的間隙 |

| 0.80 | 0.35 |

把法(fa)蘭(lan)(lan)蓋放置在(zai)該過(guo)濾器法(fa)蘭(lan)(lan)上,測量法(fa)蘭(lan)(lan)蓋密(mi)封(feng)面與法(fa)蘭(lan)(lan)密(mi)封(feng)面的(de)間隙(xi)ai;將(jiang)法(fa)蘭(lan)(lan)蓋旋轉90°再安放在(zai)該過(guo)濾器法(fa)蘭(lan)(lan)上,測量法(fa)蘭(lan)(lan)蓋密(mi)封(feng)面與法(fa)蘭(lan)(lan)密(mi)封(feng)面的(de)間隙(xi)aj(如表2)。

表2

| 測量部位 | 測量值ai | 測量值aj |

| 法蘭蓋與法蘭連接處的最大間隙 | 0.78 | 0.82 |

| 法蘭蓋與法蘭連接處的最大間隙相差180°處的間隙 | 0.37 | 0.40 |

由表(biao)1可以看出,φ800過濾器(qi)法蘭確實(shi)存在變形,而且變形位(wei)置對稱呈現,最大變形量為0.8mm。

由表2可以(yi)看出,法(fa)蘭(lan)蓋基本沒有變形。所以(yi),在進行理化檢驗取樣時(shi),法(fa)蘭(lan)蓋沒有取樣。

用硬度計對DN800籃(lan)式過濾器法(fa)蘭密(mi)封面進行多次(ci)測(ce)量并(bing)計算平均值,測(ce)量結果(如表3)。

表3(HB)

| 標準值 | 實測值 |

| 121-178 | 123 |

硬度值符(fu)合(he)標(biao)準要(yao)求。

(2)化學成分檢測

在(zai)DN800籃式過濾器(qi)法蘭上取(qu)樣,制成試樣進行化(hua)學成分檢測,檢測結果(如表4)。

表4(wt%)

| 項目名 | 標準要求 | 實測值 |

| P | ≤0.030 | 0.015 |

| Mn | 1.20-1.60 | 1.36 |

| Si | 0.20-0.60 | 0.27 |

| Cr | ≤0.30 | 0.03 |

| Ni | ≤0.30 | 0.003 |

| Cu | ≤0.25 | 0.006 |

| C | 0.13-0.19 | 0.14 |

| S | ≤0.020 | 0.013 |

化學成分(fen)檢測結果(guo)符合標準要求。

(3)取樣

針對變(bian)形(xing)量(liang)測量(liang)的(de)結(jie)果,選擇在DN800籃式過(guo)濾器法蘭上取樣。由(you)于法蘭變(bian)形(xing)的(de)方向性無法確定,所測得的(de)變(bian)形(xing)量(liang)只是相對值,變(bian)形(xing)部位(wei)也(ye)是相對部位(wei),后面(mian)的(de)試驗結(jie)果也(ye)證實了此分(fen)析。

在這里,先把塞尺所測(ce)(ce)得的(de)最(zui)大間隙處默(mo)認為(wei)變(bian)形(xing)部(bu)位(wei),與最(zui)大間隙處相距90°,塞尺伸(shen)不進(jin)去的(de)區域為(wei)未(wei)變(bian)形(xing)部(bu)位(wei)。取樣(yang)時,在變(bian)形(xing)部(bu)位(wei)和(he)未(wei)變(bian)形(xing)部(bu)位(wei)各取一(yi)塊樣(yang)品(pin),進(jin)行沖擊試驗和(he)金相顯(xian)微組織(zhi)檢測(ce)(ce)。

(4)沖擊性能檢測

在所(suo)取的樣(yang)品中制(zhi)成沖擊試樣(yang),進(jin)行沖擊性(xing)能試驗,試驗結果(guo)(如表5)。

如表5(AKV.J)

| 標準值 | 法蘭最大間隙部位 | 與法蘭最大間隙處相距90°的部位 |

| ≥31 | 105 |

由表5可(ke)以看(kan)出(chu),試樣的沖(chong)擊(ji)性能均符合標準(zhun)要(yao)求(qiu),但二者沖(chong)擊(ji)功的值(zhi)相差較大(da)。法蘭(lan)最(zui)大(da)間隙部(bu)位(wei)的沖(chong)擊(ji)功是(shi)標準(zhun)要(yao)求(qiu)值(zhi)的3.38倍,是(shi)與之相距90°部(bu)位(wei)沖(chong)擊(ji)功的2.28倍,說(shuo)明該部(bu)位(wei)韌性強、脆性弱。

(5)金相顯微組織檢測

在所(suo)取的樣(yang)(yang)(yang)品中制成金(jin)相(xiang)試樣(yang)(yang)(yang),試樣(yang)(yang)(yang)拋(pao)光后,放大100倍(bei)、200倍(bei)進(jin)行金(jin)相(xiang)顯微組織檢測。

籃式過(guo)濾器法蘭最大間隙部位(wei)的(de)金相顯微組織如(ru)圖1、2所示(shi)。其金相顯微組織為:珠光體(ti)+鐵素體(ti);晶粒度:(6~7)級;未發(fa)現魏氏組織。

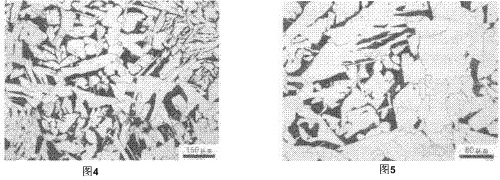

與過濾器法蘭最大間隙處相距90°部(bu)位的金相顯微組織如圖(tu)3、4所示。其金相顯微組織為:珠光(guang)體+鐵素體+魏氏(shi)組織;晶(jing)粒度(du):(2~3)級;魏氏(shi)組織:(3~4)級。

從圖1、2可以(yi)看出(chu),取樣(yang)時(shi)默認變形(xing)部位(最(zui)大縫隙部位)的金相顯微(wei)組織(zhi)均勻,晶(jing)粒細(xi)化,晶(jing)粒度等級較(jiao)高,是比較(jiao)理想的熱處理后的金相顯微(wei)組織(zhi)。這樣(yang)的組織(zhi)熱處理較(jiao)為充分(fen),組織(zhi)內部的應力(li)基本消除,不(bu)會引起較(jiao)大的形(xing)變,系穩定(ding)組織(zhi)。

從圖(tu)3、4可(ke)以看出,取(qu)樣時認(ren)為未變形(xing)部位(與最大間(jian)隙處相距(ju)90°部位)的(de)(de)金相顯微(wei)組織(zhi)(zhi)不均勻,晶(jing)粒(li)粗(cu)大,晶(jing)粒(li)度等級較低,是典(dian)型的(de)(de)正、回火不充分(fen)造成的(de)(de);而且,該組織(zhi)(zhi)內部還存在魏氏組織(zhi)(zhi)。

魏(wei)氏(shi)組(zu)織(zhi)屬(shu)過熱組(zu)織(zhi)。鍛造溫(wen)度過高(gao)造成(cheng)奧(ao)氏(shi)體晶粒長得非常(chang)粗大,這種粗大的奧(ao)氏(shi)體在(zai)較快的冷(leng)卻速度下會(hui)形成(cheng)一種特(te)殊的過組(zu)織(zhi),其(qi)組(zu)織(zhi)特(te)征為在(zai)一個粗大的奧(ao)氏(shi)體晶粒內會(hui)形成(cheng)許多平行的鐵素體(滲碳體)針(zhen)片,在(zai)鐵素體針(zhen)片之間的剩余奧(ao)氏(shi)體最后轉(zhuan)變(bian)為珠(zhu)光體,這種過熱組(zu)織(zhi)稱為鐵素體(滲碳體)魏(wei)氏(shi)組(zu)織(zhi)。

魏(wei)(wei)(wei)氏(shi)組(zu)織(zhi)(zhi)不(bu)僅晶(jing)粒粗大(da)(da),而且由于大(da)(da)量鐵素體針片形成的(de)(de)脆弱面,使金屬的(de)(de)韌性(xing)急劇下降,脆性(xing)增加。這(zhe)在之前(qian)(qian)的(de)(de)沖擊(ji)性(xing)能(neng)(neng)檢(jian)測中也(ye)可以看出,沒有魏(wei)(wei)(wei)氏(shi)組(zu)織(zhi)(zhi)的(de)(de)部位(即(ji)最(zui)大(da)(da)縫隙(xi)部位)能(neng)(neng)夠經受的(de)(de)沖擊(ji)功(gong)較大(da)(da),而有魏(wei)(wei)(wei)氏(shi)組(zu)織(zhi)(zhi)的(de)(de)部位(即(ji)與最(zui)大(da)(da)間隙(xi)處相距90°部位)所能(neng)(neng)承受的(de)(de)沖擊(ji)功(gong)雖然符合標準要求,但相對前(qian)(qian)者卻相差很大(da)(da),甚(shen)至不(bu)是一個數量級。從這(zhe)里也(ye)可以看出,魏(wei)(wei)(wei)氏(shi)組(zu)織(zhi)(zhi)的(de)(de)存在,對材(cai)料的(de)(de)性(xing)能(neng)(neng)影(ying)響(xiang)是比(bi)較大(da)(da)的(de)(de)。

從圖(tu)1、2和圖(tu)3、4的(de)(de)金相顯微(wei)組織(zhi)可以看出(chu),該過濾(lv)器法蘭(lan)的(de)(de)組織(zhi)存在嚴重的(de)(de)不均勻性,這種不均勻性導致鑄件中殘(can)余(yu)應(ying)力(li)的(de)(de)形成。